了解 MLCC 与被动元件自动浸锡机:原理、生产力与产业应用

在现代电子制造中,精准度、效率与可靠性是成功的关键。MLCC(多层陶瓷电容)与被动组件制造时,自动封端机在涂布浆料的工序中扮演重要角色。导入自动化封端设备不仅能确保质量一致,更能支持规模化、大批量的稳定生产。

制造被动组件的自动封端机运作原理

自动封端机的设计目的在于,以稳定且可控的方式,将浆料均匀涂布于各类被动组件端面,如 MLCC、芯片电阻与电感等。组件会先放置于薄胶板(Thin Carrier Plate,简称 TCP)上,并透过精密的控制系统,引导至涂布头进行涂布。

自动封端制程的关键步骤

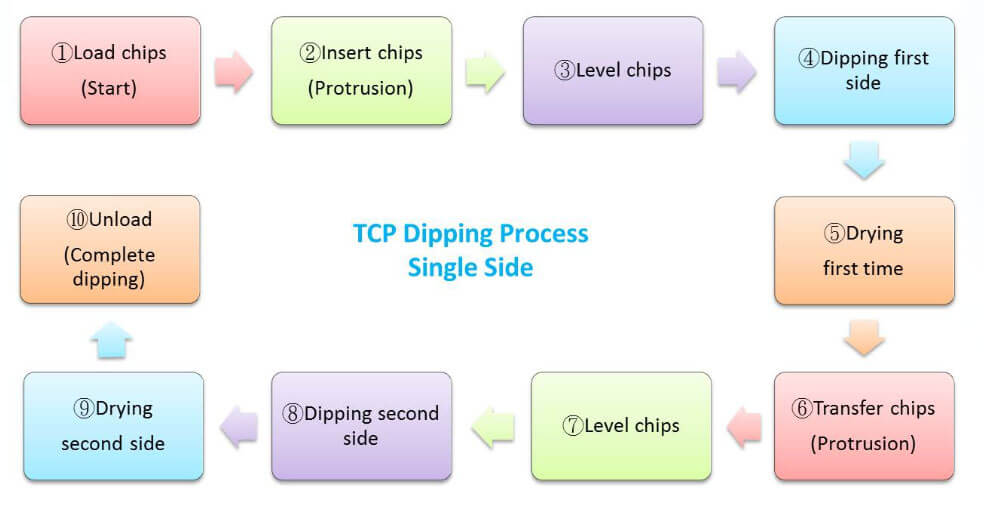

- 对位与搬运

组件于TCP中精确定位,确保每次涂布位置一致,达到可重复性与稳定性。 - 封端与收回

透过控制封端深度与收回速度,维持浆料厚度的一致性,确保产品可靠度。 - 真空脱泡功能

在涂布前后移除气泡,避免涂覆浆料产生缺陷。 - 干燥

封端后的芯片会经过干燥程序烘干浆料,确保后续制程稳定。

透过此流程控制,有助于降低制程变异、提高可靠度与产品质量。相较人工封端,自动封端机可大幅减少缺陷发生率,并达成高效率的大量生产。

Process Guide Reference: TCP沾银流程图(单面-上下植入)

生产力衡量:不仅是速度的比拼

对生产管理者而言,掌握生产力的评估方式是评估与比较封端系统效能的关键。在被动组件制造中,生产力通常以「每小时产出件数(pcs/hour)」为衡量单位,需同时考虑产出量、良率与整体流程效率。

生产力公式:

生产力 = (每次循环芯片数 ÷ 循环时间 ÷ 2面) × 良率

- 每次循环芯片数:依芯片尺寸与TCP孔数而定

- 循环时间:与涂布参数有关

- 良率:代表无缺陷产品的百分比

范例说明:

假设一片TCP可装载18,128颗0402(1005mm)芯片,循环时间为40秒,良率为99%,则:

18128 ÷ (40 × 2) × 60 × 60 × 0.99 = 807,602颗/小时

这显示生产力的关键在于平衡产能与质量。透过优化循环时间、封端均匀性与良率,可确保设备达到最佳整体效率(OEE)

机型参考

自动封端机的主要优势

- 质量稳定:端面均匀,减少缺陷并提升产品可靠性

- 高产能:优化循环时间,支持大规模连续生产

- 高运作效率:自动化系统降低人力依赖,减少操作误差

- 可扩展性强:弹性因应产能成长,维持质量一致

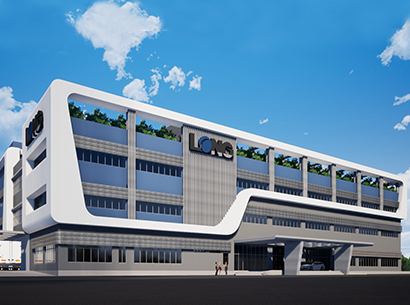

案例分享:龙进自动机械股份有限公司

多家 MLCC、芯片电阻与电感制造商皆采用龙进自动机械股份有限公司的 TCP 自动封端系统,成功提升产能与良率。

自动化封端设备的导入,不仅有助于产能规划、降低营运成本,也确保生产过程稳定、能满足全球市场需求。

结论

自动封端机是被动组件制造中电极涂布的重要核心设备。透过精密的制程控制与明确的生产力指针,制造商能在产能、质量与成本之间取得最佳平衡,进而强化长期竞争力。

如果想进一步了解龙进自动机械的自动封端解决方案,欢迎联系我们,探索如何提升您在被动组件制造中的生产效率与稳定性。